|

|

Appunti delle lezioni, cheat sheet

Scienza dei materiali. Appunti delle lezioni: in breve, il più importante

Elenco / Appunti delle lezioni, cheat sheet Sommario

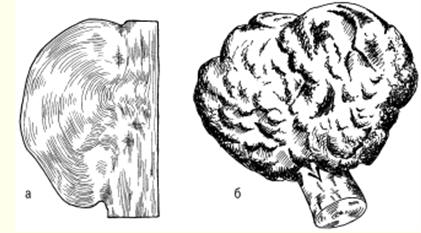

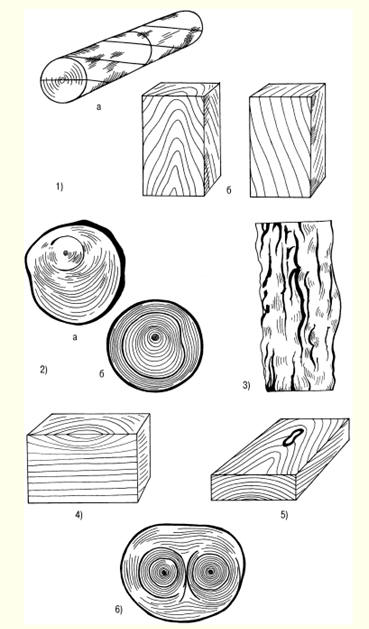

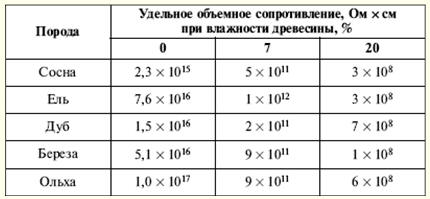

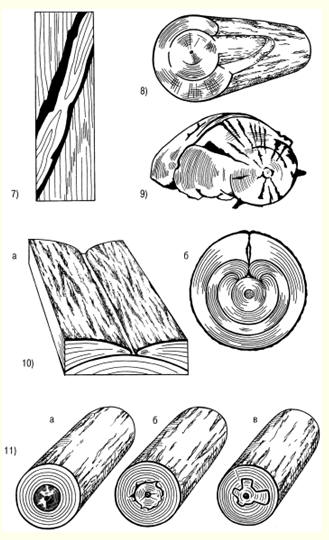

CONFERENZA N. 1. La struttura del legno 1. Tipi di specie arboree e parti di un albero Gli alberi in crescita hanno i seguenti componenti: radici, tronco, rami, foglie. L'apparato radicale degli alberi funge da fornitore di umidità e sostanze nutritive dal suolo attraverso il tronco e i rami fino alle foglie. Inoltre, le radici mantengono gli alberi in posizione verticale. Attraverso i rami l'umidità entra nelle foglie, in cui avviene il processo di fotosintesi - la conversione dell'energia radiante del sole nell'energia dei legami chimici delle sostanze organiche con l'assorbimento di anidride carbonica dall'aria e il rilascio di ossigeno . Non è un caso che le foreste siano chiamate i polmoni del pianeta. I prodotti della fotosintesi delle foglie vengono trasmessi attraverso i rami al resto degli alberi: il tronco e le radici. I rami fungono quindi da canali attraverso i quali avviene lo scambio di sostanze tra le foglie e il resto dell'albero. Le conifere - pino, cedro, abete rosso, larice - hanno foglie strette - aghi e legni duri - foglie larghe. Di norma, le latifoglie crescono principalmente nelle latitudini temperate e meridionali, mentre le conifere crescono in quelle settentrionali. A seconda della specie e delle condizioni climatiche di crescita, gli alberi hanno altezze e diametri del tronco differenti. Tuttavia, rientrano in tre categorie. Il primo comprende alberi di prima grandezza, che raggiungono un'altezza di 20 m o più. Questi sono abete rosso, cedro, larice, pino, betulla, pioppo tremulo, tiglio, quercia, frassino, acero, ecc. Nei tropici e subtropicali, l'altezza dei singoli alberi raggiunge i 100 mo più. La seconda categoria comprende alberi di seconda grandezza, con un'altezza di 10-20 m, in particolare salici, ontani, sorbo, ecc. -7 m Questi sono mela, ciliegia, ginepro, ecc. Il diametro del tronco dell'albero varia principalmente da 6 a 100 cm o più e dipende dalla specie, dall'età degli alberi e dalle condizioni climatiche di crescita. In alcuni casi, il diametro di un tronco d'albero può superare i 3 m - in quercia, pioppo e alcune altre specie. Il legno si ottiene tagliando i tronchi d'albero dopo aver rimosso i rami. In questo caso, la resa del legno è pari o superiore al 90 percento del volume del tronco d'albero. Nella fase iniziale della lavorazione del legno, viene realizzata una sezione trasversale o terminale del tronco. Sulla sezione trasversale si distinguono: la corteccia che ricopre il tronco dall'esterno e costituita dallo strato esterno - la crosta e lo strato interno - il cambio di rafia - uno strato sottile invisibile all'occhio tra la corteccia e il legno ( durante la crescita degli alberi, le cellule viventi del cambio si dividono e per questo l'albero cresce di spessore); alburno - zona vivente del legno; il nucleo, che è adiacente al nucleo del tronco ed è una zona centrale morta che non partecipa ai processi fisiologici; il nucleo, situato al centro e che rappresenta un tessuto lasso con un diametro di 2-5 mm o più (a seconda della specie e dell'età dell'albero). Nell'industria del legno in Russia, l'oggetto principale della raccolta sono i tronchi degli alberi e rami e rami vengono bruciati o usati per la legna da ardere. In Canada, Svezia e Finlandia, tutti i componenti degli alberi vengono riciclati, quindi la perdita di legno è minima e la resa di carta, cartone e altre cose è massima. 2. Struttura macroscopica del legno Con una sezione trasversale di un tronco d'albero, puoi stabilire le principali caratteristiche macroscopiche: alburno, durame, strati annuali, raggi midollari, vasi, canali resinosi e ripetizioni midollari. Negli alberi giovani di tutte le specie, il legno è costituito solo da alburno. Quindi, man mano che crescono, gli elementi viventi attorno al nucleo muoiono e i percorsi che conducono l'umidità si intasano e le sostanze estrattive si accumulano gradualmente in essi: resine, tannini, coloranti Alcuni alberi - pino, quercia, melo e altri - la zona centrale del tronco acquisisce un colore scuro. Tali alberi sono chiamati suono. Negli altri alberi il colore della zona centrale e dell'alburno del tronco è lo stesso. Sono chiamati non core. Gli alberi senza kernel sono divisi in due gruppi: legnoso maturo (tiglio, abete, faggio, abete rosso), in cui l'umidità nella parte centrale del tronco è inferiore a quella periferica, e alburno, in cui il contenuto di umidità è lo stesso su tutta la sezione trasversale del tronco (betulla, acero, castagno, ecc.). Inoltre, la massa dell'alburno diminuisce dall'alto verso il calcio, nonché con l'aumentare dell'età dell'albero. L'età degli alberi può essere determinata dal numero di strati annuali che crescono di uno all'anno. Questi strati sono chiaramente visibili sulla sezione trasversale del tronco. Sono strati concentrici attorno al nucleo. Inoltre, ogni anello annuale è costituito da uno strato interno ed esterno. Lo strato interno si forma in primavera e all'inizio dell'estate. È chiamato legno precoce. Lo strato esterno si forma entro la fine dell'estate. Il legno precoce ha una densità inferiore rispetto al legno tardivo ed è di colore più chiaro. La larghezza degli strati annuali dipende da una serie di ragioni: in primo luogo, dalle condizioni meteorologiche durante la stagione di crescita; in secondo luogo, dalle condizioni di crescita dell'albero; in terzo luogo, dalla razza. Su una sezione trasversale degli alberi, puoi vedere i raggi centrali che si estendono dal centro del tronco alla corteccia. Nei legni duri occupano fino al 15% del volume del legno, nelle conifere - 5-6%, e maggiore è il loro numero, peggiori sono le proprietà meccaniche del legno. La larghezza dei raggi centrali varia da 0,005 a 1,0 mm, a seconda delle specie arboree. Il legno di conifere differisce dal legno di latifoglie in quanto contiene cellule che producono e immagazzinano la resina. Queste celle sono raggruppate in condotti di resina orizzontali e verticali. La lunghezza dei passaggi verticali varia da 10 a 80 cm con un diametro di circa 0,1 mm e i passaggi di resina orizzontali sono più sottili, ma ce ne sono molti - fino a 300 pezzi per 1 cm 2. Il legno duro ha vasi sotto forma di un sistema di cellule per il trasferimento di acqua e minerali disciolti in esso dalle radici alle foglie. I vasi hanno la forma di tubi con una lunghezza media di 10 cm e un diametro di 0,02-0,5 mm, e negli alberi di alcune specie sono concentrati nelle prime zone degli strati annuali. Si chiamano anulari. Negli alberi di altre specie, i vasi sono distribuiti su tutti gli strati annuali. Questi alberi sono chiamati diffusi-vascolari. 3. Struttura microscopica di legno di conifere e legno duro Il legno di conifere ha una certa microstruttura, che può essere stabilita utilizzando i microscopi, nonché metodi di ricerca chimici e fisici.Il legno di conifere si differenzia dal legno duro per una struttura e una semplicità relativamente regolari. La struttura del legno di conifere comprende i cosiddetti tracheidi precoci e tardivi. Come stabilito dalla ricerca, i primi tracheidi funzionano come conduttori di acqua con minerali disciolti in essa, che provengono dalle radici dell'albero. I tracheidi hanno la forma di fibre fortemente allungate con estremità oblique. Gli studi hanno dimostrato che in un albero in crescita, solo l'ultimo strato annuale contiene tracheidi viventi e il resto sono elementi morti. Come risultato della ricerca, è stato rivelato che i raggi centrali sono formati da cellule parenchimali, lungo le quali i nutrienti di riserva e le loro soluzioni si muovono attraverso il tronco. Le stesse cellule parenchimali sono coinvolte nella formazione di dotti resinosi verticali e orizzontali. I canali verticali di resina in legno di conifere, che si trovano nella zona tardiva dello strato annuale, sono formati da tre strati di cellule vive e morte. Nei raggi midollari sono stati trovati condotti di resina orizzontali. Secondo i risultati della ricerca del professor V. E. Vikhrov, il legno di pino ha la seguente struttura microscopica: 1) sezione trasversale; 2) incisione radiale; 3) taglio tangenziale.  Riso. 1. Sezioni di un tronco d'albero: P - trasversale, R - radiale, T - tangenziale Come stabilito dalla ricerca, la microstruttura del legno duro rispetto al legno di conifere ha una struttura più complessa. Nel legno duro, i tracheidi vascolari e fibrosi fungono da conduttori di acqua con minerali disciolti in essa. La stessa funzione è svolta da altri vasi di legno. La funzione meccanica è svolta da fibre libriformi e tracheidi fibrosi. Questi vasi hanno la forma di lunghi tubi verticali, costituiti da singole celle con ampie cavità e pareti sottili, e i vasi occupano dal 12 al 55% del volume totale del legno duro. La maggior parte del volume del legno duro è costituita da fibre libriformi come tessuto meccanico principale. Le fibre libriformi sono cellule allungate con estremità appuntite, cavità strette e pareti potenti con pori a fessura. I tracheidi fibrosi, come le fibre libriformi, hanno pareti spesse e piccole cavità. Inoltre, è stato riscontrato che i raggi centrali del legno deciduo uniscono la parte principale delle cellule parenchimali e il volume di questi raggi può raggiungere il 28-32% (questa cifra si applica alla quercia). 4. Composizione chimica del legno La composizione chimica del legno dipende in parte dalle sue condizioni. Il legno degli alberi appena tagliati contiene molta acqua. Ma in uno stato completamente secco, il legno è costituito da sostanze organiche e la parte inorganica è solo dallo 0,2 all'1,7%. Durante la combustione della legna, la parte inorganica rimane sotto forma di cenere, che contiene potassio, sodio, magnesio, calcio e, in piccole quantità, fosforo ed altri elementi. La parte organica del legno di tutte le specie ha all'incirca la stessa composizione elementare. Il legno assolutamente secco contiene in media il 49-50% di carbonio, il 43-44% di ossigeno, circa il 6% di idrogeno e lo 0,1-0,3% di azoto. Lignina, cellulosa, emicellulosa, sostanze estrattive - resine, gomme, grassi, tannini, pectine ed altre - costituiscono la parte organica del legno. L'emicellulosa contiene pentosani e genxosani. Le specie di conifere hanno più cellulosa nella parte organica, mentre le specie decidue hanno più pentosani. La cellulosa è il componente principale delle pareti cellulari delle piante e fornisce anche la resistenza meccanica e l'elasticità dei tessuti vegetali. Come composto chimico, la cellulosa è un alcol polivalente. Quando la cellulosa viene trattata con acidi, viene idrolizzata con la formazione di eteri ed esteri, che vengono utilizzati per la produzione di pellicole, vernici, materie plastiche, ecc. Inoltre, durante l'idrolisi della cellulosa si formano zuccheri, da cui l'alcool etilico si ottiene per fermentazione. La cellulosa del legno è una preziosa materia prima per la produzione della carta Un altro componente della parte organica del legno - l'emicellulosa - è un polisaccaride delle piante superiori, che fa parte della parete cellulare. Nel processo di lavorazione della cellulosa si ottiene la lignina, una sostanza polimerica amorfa di colore giallo-marrone. La maggior quantità di lignina - fino al 50% - si forma durante la lavorazione del legno di conifere e la sua resa dal legno duro è del 20-30%. Durante la pirolisi del legno - distillazione a secco senza aria a temperature fino a 550 ° C - si ottengono prodotti molto pregiati - carbone, prodotti liquidi e gassosi. Il carbone di legna viene utilizzato nella fusione di metalli non ferrosi, nella produzione di elettrodi, medicinali, come assorbente per il trattamento delle acque reflue, rifiuti industriali e per altri scopi. Dal liquido si ottengono prodotti preziosi come l'antiossidante della benzina, gli antisettici - creosoto, i fenoli per la produzione di materie plastiche, ecc. Nella parte organica del legno di conifere sono presenti resine che contengono terpeni e acidi resinici. I terpeni sono la principale materia prima per la produzione di trementina. La resina secreta dalla conifera funge da materia prima per la produzione di colofonia. Nel processo di lavorazione del legno si ottengono sostanze estrattive, tra cui i tannini, utilizzate per la concia delle pelli. La parte principale dei tannini sono i tannini - derivati dei fenoli poliidrici che, una volta lavorati, interagiscono con le loro sostanze proteiche e formano composti insolubili. Di conseguenza, le pelli acquistano elasticità, resistenza alla decomposizione e non si gonfiano in acqua. LEZIONE N. 2. Tipi di difetti del legno 1. Nodi, crepe Difetti del legno - queste sono deviazioni dalla norma nella struttura del tronco, tutte violazioni della condizione fisica. I difetti comprendono: nodi, crepe, difetti di forma del tronco, struttura del legno, macchie chimiche, infezioni fungine, danni biologici e meccanici, difetti di lavorazione e deformazione. Il vizio più comune è nodi - le basi dei rami che sono presenti nel legno del tronco. Quando si taglia il legno, sulla sua superficie si rivelano nodi di varie forme e tipi. A seconda della forma del taglio sulla superficie del legno, si possono vedere nodi rotondi, ovali e oblunghi, e secondo il grado di crescita con il legno, sono anche suddivisi in intrecciati, parzialmente intrecciati e non intrecciati o cadenti fuori. Quando si taglia il legno in tavole, i nodi possono avere una posizione diversa - plastica, bordo, coste, cucito - nel caso di una sezione longitudinale di un nodo, parte di esso va contemporaneamente su due lembi dello stesso lato della tavola e fine - quando il nodo è alla fine della tavola. Secondo la disposizione reciproca dei nodi sul legname, sono divisi in sparpagliato - solitari o separati tra loro a notevole distanza, raggruppati e ramificati. A partire da legno del corpo del nodo stesso, si dividono in: sane chiare, sane scure, sane con fessure, marce, marce e "tabacco", in cui il legno marcio è completamente o parzialmente sostituito da una massa incoerente di colore bruno ruggine o biancastro . La presenza di nodi nel legno porta a una diminuzione della forza, rende difficile la lavorazione e l'incollaggio, riduce la qualità (soprattutto con un numero e diametro elevato di essi). I nodi non uniti e marci riducono significativamente la qualità del legno e, in alcuni casi, rendono il legno inadatto alla fabbricazione di prodotti (ad esempio tavole). Un altro tipo di difetto del legno è crepe, formato quando il legno viene strappato lungo la venatura. Le crepe appaiono in un albero in crescita e abbattuto. Il primo include metic, desquamazione e gelo, il secondo - crepe da restringimento. Le fessure metiche che attraversano il nucleo di un tronco d'albero hanno la massima estensione e quando il legno raccolto si asciuga, le loro dimensioni aumentano. Negli spazi rotondi di legno, tali crepe di solito si verificano alle estremità, nel legname o nelle parti - alle estremità e alle superfici laterali. Quando il legno è stratificato lungo lo strato annuale, si formano fessure scrostate, e di solito al confine di un brusco passaggio dal legno interstrato al legno a strati grandi, e si trovano in alberi di tutte le specie. Durante l'essiccazione del legno, la fessura scrostata aumenta. Quando si asciuga il legno sotto l'influenza di sollecitazioni interne, crepe da ritiro. Questo tipo di crepe si differenzia dagli altri (fessure metiche e da gelo) per una lunghezza e una profondità inferiori. Nelle tavole, le crepe possono arrivare alla faccia, al bordo o all'estremità. Di conseguenza, sono chiamati foglio, bordo e estremità. Le crepe, specialmente attraverso le crepe, violano l'integrità del materiale in legno e ne riducono la resistenza meccanica. 2. Difetti nella forma del tronco La lavorazione del legno di tutte le specie è molto spesso complicata dai difetti che si verificano nella forma del tronco: rastremazione, ovalità, escrescenze, curvatura e gambo. Fuga è espresso in una diminuzione del diametro di un tronco o della larghezza di una tavola non tagliata, eccedente il normale scolo, che è pari a 1 cm per 1 m di lunghezza dell'assortimento. Di norma, è maggiore nei legni duri, specialmente negli alberi cresciuti all'aperto, e lungo la lunghezza del tronco - nella parte superiore. Questo tipo di difetto della forma del tronco aumenta la quantità di scarti durante la segatura e la pelatura del legname tondo e provoca la comparsa di un'inclinazione radiale delle fibre nell'impiallacciatura. ovalità il tronco è una forma ellittica della sezione trasversale dell'estremità, in cui il diametro maggiore è 1,5 o più volte maggiore di quello minore. Complicare la lavorazione delle crescite legnose sotto forma di un ispessimento locale del tronco di varie forme e dimensioni. crescite si formano a seguito della crescita dei tessuti sotto l'influenza di varie sostanze irritanti - funghi, basse o alte temperature, ecc., nonché durante incendi, danni meccanici e per altri motivi.  Riso. 2. Crescite: a) lisce, b) irregolari Escrescenze lisce (Fig. 2a) compaiono spesso su tronchi di pino e betulla. Gli strati annuali nei luoghi di crescita sono generalmente più larghi che nel tronco. Escrescenze collinari, o radiche (Fig. 2b), si formano principalmente sui tronchi di betulla, noce, ma anche acero, ontano nero, frassino, faggio, pioppo, ecc. Il legno nella zona della radica ha una struttura irregolare con una struttura ondulata -direzione ondulata delle fibre e con inclusioni di colore scuro sotto forma di piccole macchie, trattini e puntini. Nei tagli, i cappucci hanno una bella consistenza, quindi sono usati come materiale per l'artigianato e per la produzione di tranciati a fette. Un tale difetto del tronco come il suo curvatura, inoltre rende difficile l'utilizzo del legno tondo e aumenta lo spreco di segatura. La curvatura del tronco è la deviazione dell'asse longitudinale da una linea retta, e può essere con una curva e complessa - con due o più curve. Spesso c'è un tipo di malformazione del tronco, come culo, che si esprime in un forte aumento del diametro del calcio di legno tondo, cioè quando il diametro dell'estremità del calcio è 1,2 volte maggiore del diametro a una distanza di un metro da tale estremità. Quando si sega e si sbuccia il legno, la presenza di un tale difetto porta ad un aumento della quantità di rifiuti e, inoltre, provoca la comparsa di un'inclinazione radiale delle fibre nell'impiallacciatura. Il buttiness complica anche l'uso del legno tondo per lo scopo previsto e complica la lavorazione del legno. 3. Difetti nella struttura del legno Quando si lavora il legno, si riscontrano spesso difetti nella struttura del legno associati a una struttura errata del tronco. Ci sono i seguenti tipi difetti nella struttura del legno: 1) obliquo, o la pendenza delle fibre, che è la deviazione delle fibre dall'asse longitudinale del tronco; 2) rotolo - solido o locale sotto forma di un forte ispessimento del legno di strati tardivi annuali; 3) pilosità - disposizione fortemente ondulata o confusa delle fibre di legno (gli sbozzati di legno con un tale difetto sono utilizzati nella fabbricazione di prodotti artistici, mobili, manici d'ascia e artigianato vario); 4) ricciolo - curvatura locale degli strati annuali vicino a nodi o germogli (il legno con un tale difetto viene utilizzato nella produzione di mobili e nell'artigianato); 5) tasche in resina. Si trovano nel legno di conifere, soprattutto nell'abete rosso, sono cavità tra strati annuali riempiti di resina; 6) lanciato - una sezione di legno di conifere, riccamente impregnata di resina; 7) doppio nucleo - due nuclei in una sezione trasversale del tronco, che si formano nel punto della biforcazione del tronco; 8) figliastro - secondo picco rachitico e morto, che di solito si trova ad angolo acuto;