|

|

ENCICLOPEDIA DELLA RADIOELETTRONICA ED ELETTRICA Trasformatore di saldatura: calcolo e fabbricazione

Enciclopedia della radioelettronica e dell'elettrotecnica / attrezzatura per saldatura La saldatura ad arco elettrico è il metodo più comune per unire in modo permanente le parti metalliche nell'industria e nella vita di tutti i giorni. Apparso 120 anni fa, grazie alla sua alta tecnologia, ha rapidamente e quasi ovunque sostituito altri metodi di saldatura. Oggi una saldatrice ad arco elettrico è una parte indispensabile dell'attrezzatura di un'officina domestica o del sogno del suo proprietario. L'articolo descrive come calcolare e produrre un trasformatore di saldatura e fornisce le informazioni necessarie per la progettazione e la produzione competenti di tale dispositivo nel suo insieme. L'arco elettrico fu scoperto nel 1802 da Vasily Vladimirovich Petrov, professore di fisica presso l'Accademia medica e chirurgica di San Pietroburgo. Descrivendo questo fenomeno nel 1803, V.V. Petrov indicò la possibilità della sua applicazione pratica sia per l'illuminazione che per la fusione dei metalli. Ma solo 80 anni dopo, nel 1882, il talentuoso inventore russo Nikolai Nikolaevich Benardos riuscì a sviluppare un metodo adatto a livello industriale per la saldatura ad arco elettrico dei metalli. Secondo il metodo Benardos (Fig. 1), il cordone di saldatura 4 viene formato fondendo l'asta di metallo d'apporto 3 in un arco elettrico 1 che brucia tra un elettrodo di carbonio o tungsteno 2 e le parti da collegare 5.

Un po' più tardi, nel 1888, Nikolai Gavrilovich Slavyanov sviluppò un diverso metodo di saldatura (Fig. 2). In questo caso, l'arco elettrico brucia tra le parti collegate 5 e l'elettrodo, dal metallo fuso del nucleo 2 di cui è formata una cucitura 4. I gas rilasciati durante la combustione e l'evaporazione del materiale di rivestimento protettivo (rivestimento) 3 di l'elettrodo protegge la fusione dall'ossidazione e rende l'arco più stabile. I primi progetti di elettrodi per saldatura rivestiti furono creati da N. N. Benardos. L'ingegnere svedese Kelberg diede loro il loro aspetto moderno nel 1911.

Per la sua semplicità e producibilità, è questo metodo di saldatura manuale, a volte indicato con l'abbreviazione MMA, ad essere più diffuso. La saldatura viene effettuata sia con corrente continua che alternata e nel primo caso sono possibili due opzioni: con una sorgente di corrente di saldatura positiva collegata al prodotto (polarità diritta) o all'elettrodo di saldatura (polarità inversa). La polarità per la quale è progettato l'elettrodo di saldatura deve essere indicata nei dati del passaporto. Molto spesso viene utilizzato il contrario. L'idea della saldatura ad arco sommerso appartiene anche a N. G. Slavyanov. Tuttavia, la società americana Linde ricevette un brevetto per un metodo di saldatura dell'acciaio sotto uno strato di sostanze polverose che si sciolgono durante il processo di saldatura solo nel 1936. Nell'URSS, una tecnologia simile fu sviluppata e messa in produzione nel 1938-1940. Istituto di saldatura elettrica dell'Accademia delle scienze della SSR ucraina (ora intitolato a Evgeniy Oskarovich Paton). Fu questo metodo che permise di stabilire la produzione in serie di veicoli corazzati durante la Grande Guerra Patriottica. Durante la seconda guerra mondiale, negli Stati Uniti fu sviluppata la saldatura automatizzata dei metalli in un getto di argon o elio utilizzando un elettrodo di tungsteno non consumabile (TIG) e consumabile (MIG). L'ultima opzione è mostrata schematicamente in Fig. 3. L'arco 6 brucia tra le parti da saldare 1 ed il filo 2 che, sciogliendosi, viene alimentato al luogo di saldatura tramite rulli 3 lungo la guida 4. Il gas inerte entrando attraverso l'ugello 5 avvolge la zona di saldatura e protegge il metallo fuso della saldatura 7 dall'ossidazione.

Nel 1952, K.V. Lyubavsky e N.M. Novozhilov inventarono un filo elettrodico legato di una composizione speciale, il cui utilizzo consente la saldatura con un elettrodo consumabile in un ambiente di anidride carbonica. È questo metodo (viene data l'abbreviazione MAG) che oggi è ampiamente utilizzato nel servizio automobilistico. Dopo aver acquisito una certa conoscenza dei metodi di saldatura ad arco elettrico, conosciamo le proprietà dell'arco elettrico: una scarica elettrica potente e di lunga durata tra gli elettrodi sotto tensione in un ambiente di gas ionizzato. Il processo della sua comparsa inizia con l'avvicinamento e il contatto di due elettrodi: l'anodo e il catodo, uno dei quali nel caso in esame è la parte da saldare. Quindi gli elettrodi vengono allontanati e una scintilla salta tra di loro nel momento in cui il circuito elettrico si apre, ionizzando il gas nello spazio interelettrodico. Se agli elettrodi viene applicata per breve tempo una tensione sufficientemente elevata da provocare la rottura elettrica del traferro, è possibile ionizzare il gas senza cortocircuito primario. Nel “canale di conduzione” formatosi a causa della ionizzazione iniziale, gli elettroni sotto l'influenza di un campo elettrico si spostano dal catodo all'anodo, sviluppando una velocità significativa. Scontrandosi con gli atomi di gas neutri, eliminano da essi nuovi elettroni, mantenendo così la ionizzazione. Ciò è accompagnato dal rilascio di una grande quantità di calore. Di conseguenza, la sostanza nella colonna ad arco, riscaldata a 5000...7000°C, si trasforma in uno stato di plasma. Gli elettroni che raggiungono l'anodo gli conferiscono la loro energia. Qui si forma una “macchia anodica” altamente riscaldata. Gli ioni positivi del plasma si muovono verso il catodo e, donandogli energia, formano la cosiddetta “macchia catodica”. Normalmente nell'arco prevale la componente elettronica della corrente, per cui sull'anodo viene generato più calore che sul catodo. Si ritiene che l'anodo rappresenti il 43% e il catodo il 36% dell'energia, il resto viene dissipato nella colonna dell'arco. Una condizione necessaria per l'esistenza di un arco è l'elevata temperatura del catodo mantenuta dal bombardamento ionico, a causa della quale vengono emessi elettroni, ionizzando il gas nella colonna dell'arco. Nella fig. La figura 4 (curva 1) mostra una tipica caratteristica statica corrente-tensione di un arco elettrico [1] per un elettrodo di saldatura con un diametro di 3 mm (sezione trasversale di circa 7 mm2).

La caratteristica è divisa in tratti discendente (densità di corrente nell'elettrodo inferiore a 12 A/mm2), orizzontale e ascendente (densità di corrente superiore a 80 A/mm2). Quando si salda con corrente continua, il punto di intersezione di questa curva con la caratteristica di carico della sorgente di corrente (curva 2) dovrebbe trovarsi su un tratto orizzontale. La tensione UD che cade nell'arco dipende principalmente dalla composizione del gas del mezzo e molto debolmente dalla corrente di saldatura lCB. Con una precisione sufficiente per l'uso pratico, viene calcolato utilizzando la formula empirica Ud=Ur+0,05Isv, dove Ur=18 V per l'aria, 14 V per l'anidride carbonica e 11 V per una miscela di quest'ultima con argon. Se l'arco è collegato ad un circuito di corrente alternata a bassa frequenza (industriale), il punto di funzionamento si sposta continuamente lungo le sezioni discendenti e orizzontali della caratteristica. Poiché la corrente si interrompe alla fine di ogni semiciclo, l'arco si spegne. Tuttavia, nel semiciclo successivo, a causa dell'emissione termica di elettroni da zone del metallo che non hanno avuto il tempo di raffreddarsi e della ionizzazione residua del gap gassoso che persiste per qualche tempo, l'arco si ripresenta non appena la tensione tra gli elettrodi raggiunge un valore chiamato tensione di accensione. Per ottenere un arco CA stabile sono necessarie alcune misure. Ad esempio, vengono utilizzati elettrodi speciali, il cui rivestimento contiene sostanze con un basso potenziale di ionizzazione. La stabilità dell'arco migliora con l'aumento della tensione a circuito aperto della sorgente di saldatura (misurata a carico spento). Tuttavia, questo parametro è limitato dai requisiti di sicurezza del personale operativo e, secondo GOST95-77E, non deve superare gli 80 V. Un modo generalmente accettato per ottenere un arco stabile con una tensione a circuito aperto relativamente bassa della sorgente di corrente è includere una reattanza induttiva in serie nel circuito di saldatura. Il risultato è uno sfasamento tra corrente e tensione. Il valore nullo della corrente istantanea al quale l'arco si spegne corrisponde alla tensione massima che lo riaccende. In questo caso è sufficiente una sorgente con una tensione a circuito aperto di 60...65 V. Inoltre, modificando l'induttanza, è possibile regolare la corrente di saldatura. Il metallo dell'elettrodo fuso dall'arco elettrico scorre in gocce [2] nel bagno di metallo liquido formatosi sulla superficie del pezzo da saldare alla base dell'arco (questo luogo è solitamente chiamato cratere). Il processo inizia con la formazione di uno strato di metallo fuso all'estremità dell'elettrodo. Man mano che il metallo si accumula, si raccoglie in una goccia, che alla fine colma lo spazio dell'arco. In questo momento si verifica un cortocircuito nel circuito di saldatura, accompagnato da un forte aumento della corrente. Le forze elettromagnetiche risultanti rompono la goccia e tra essa e l'estremità dell'elettrodo appare un nuovo arco. La goccia cade nel cratere con accelerazione e parte del metallo sotto forma di schizzi viene espulsa fuori dalla zona di saldatura. Il motivo della comparsa di un numero eccessivo di gocce di metallo congelate attorno alla giunzione, che possono essere rimosse solo con martello e scalpello, risiede spesso nelle caratteristiche di carico della sorgente di corrente di saldatura (la dipendenza della sua potenza tensione sulla corrente di carico). Per la saldatura manuale è necessaria una caratteristica tale che la corrente di cortocircuito |sc superi la corrente di saldatura nominale Icw di non più del doppio [3]. A differenza della saldatura manuale, la saldatura semiautomatica in ambiente di gas di protezione viene eseguita con una densità di corrente maggiore, corrispondente all'inizio della sezione ascendente della caratteristica corrente-tensione statica dell'arco. Per l'autoregolazione del processo di saldatura è necessaria una caratteristica di carico rigida (curva 3 in Fig. 4). Nella saldatura elettrica manuale non professionale vengono utilizzate principalmente fonti di corrente alternata. Ciò è spiegato dalla semplicità e dal basso costo di quest'ultimo, sebbene la qualità della saldatura sia inferiore a quella ottenibile con la corrente continua. Solo 10-15 anni fa, l'industria praticamente non produceva dispositivi domestici per la saldatura ad arco elettrico. Ora la situazione è cambiata, sul mercato ci sono molti dispositivi che sono abbastanza adatti in termini di parametri per l'uso domestico. Ma il loro prezzo non è ancora accessibile per molte persone. Pertanto, i designer dilettanti, come prima, stanno cercando di realizzare questo miracolo della tecnologia con le proprie mani. Molti di loro, avendo alcune competenze pratiche nella saldatura manuale, non hanno idea dei requisiti di un generatore per saldatura. Di conseguenza, un dispositivo realizzato “a occhio” con materiali di scarto non fornisce la qualità di saldatura richiesta ed è pericoloso da usare. L'unità principale di una sorgente di saldatura a corrente alternata è uno speciale trasformatore di saldatura, solitamente monofase. Con il suo aiuto, la tensione di rete viene ridotta al valore richiesto per la saldatura e allo stesso tempo il circuito di saldatura viene isolato dalla rete. Il circuito del trasformatore equivalente [4] utilizzato nei calcoli è mostrato in Fig. 5.

Il rapporto di trasformazione n è il rapporto tra il numero di spire degli avvolgimenti w1/w2 (nel seguito gli indici 1 e 2 si riferiscono rispettivamente all'avvolgimento primario e secondario); U1, U2 - tensione sugli avvolgimenti; r1, r2 - le loro resistenze attive; Rm - resistenza alla perdita nel circuito magnetico; Lm è l'induttanza magnetizzante associata al flusso magnetico comune agli avvolgimenti; L1s, L2s - induttanze di dispersione che si verificano a causa del fatto che parte del flusso magnetico di ciascun avvolgimento viene dissipato nello spazio senza interagire con l'altro avvolgimento. Utilizzando un circuito equivalente, è possibile valutare l'influenza di alcuni parametri del trasformatore su quantità importanti come la tensione a circuito aperto e la corrente di cortocircuito. In base alla configurazione del circuito magnetico si distingue tra trasformatori corazzati (Fig. 6, a) con avvolgimenti posti su un nucleo centrale, e trasformatori a barra (Fig. 6, b) con avvolgimenti su uno o due nuclei. I trasformatori a barra sono caratterizzati da una maggiore efficienza e migliori condizioni di raffreddamento degli avvolgimenti. Quest'ultimo consente, impostando una maggiore densità di corrente, di ridurre il consumo del filo di avvolgimento. Pertanto, i trasformatori di saldatura, salvo rare eccezioni, sono realizzati a barra. Il nucleo magnetico è solitamente realizzato in lamiera di acciaio elettrico (trasformatore) con uno spessore di 0,35...0,5 mm.

Gli avvolgimenti del trasformatore sono cilindrici e a disco. I cilindrici (Fig. 7, a) sono avvolti uno sopra l'altro. La distanza tra loro è minima e quasi l'intero flusso magnetico dell'avvolgimento primario interagisce con quello secondario. Pertanto le induttanze di dispersione L1 e L2 sono piccole, la corrente di cortocircuito è limitata solo dalla resistenza attiva degli avvolgimenti ed è molte volte maggiore di quella di esercizio. Come accennato in precedenza, un trasformatore con tale caratteristica di carico non è adatto alla saldatura manuale. Deve essere integrato con un resistore di zavorra (reostato) o un'induttanza.

Questi elementi aumentano notevolmente le dimensioni e il peso della sorgente di saldatura e le inevitabili perdite di energia in essi contenute ne riducono l'efficienza. Nei trasformatori con avvolgimenti a disco (Fig. 7,b), una parte significativa del flusso magnetico dell'avvolgimento primario bypassa quello secondario. Di conseguenza, le induttanze di dispersione L1 e L2 collegate in serie nel circuito di saldatura sono maggiori rispetto al caso precedente e la loro reattanza influisce in modo significativo sulla corrente di cortocircuito dell'avvolgimento secondario. Come già notato, la presenza di induttanza nel circuito di saldatura è vantaggiosa anche per la combustione stabile dell'arco. Pertanto, i trasformatori con avvolgimento a disco sono più adatti per la saldatura AC manuale. A volte i loro avvolgimenti vengono resi mobili e, modificando la distanza tra loro, regolano l'induttanza di dispersione e con essa la corrente di saldatura. La specificità del funzionamento di un trasformatore di saldatura è che il suo carico non è costante. Di solito si ritiene che la percentuale di tempo di lavoro sotto carico in un ciclo costituito dalla saldatura stessa e da una pausa non superi il 60%. Per i trasformatori di saldatura domestici, viene spesso adottato un valore ancora più piccolo - 20%, che consente, senza un significativo deterioramento delle condizioni termiche, di aumentare la densità di corrente negli avvolgimenti del trasformatore e ridurre l'area della finestra del suo nucleo magnetico necessario per accogliere gli avvolgimenti. Con una corrente di saldatura fino a 150 A, la densità di corrente accettabile in un avvolgimento in rame è 8 A/mm2 e in un avvolgimento in alluminio - 5 A/mm2 [5]. Per una data potenza, le dimensioni e il peso del trasformatore saranno minimi se l'induzione nel suo nucleo magnetico raggiunge il valore massimo consentito per il materiale selezionato. Ma un progettista dilettante di solito non conosce questo valore, poiché ha a che fare con acciaio elettrico di qualità sconosciuta. Per evitare sorprese, solitamente si sottovaluta l'induzione, il che porta ad un aumento ingiustificato delle dimensioni del trasformatore. Utilizzando la metodologia indicata di seguito, puoi determinare le caratteristiche magnetiche di qualsiasi acciaio per trasformatore a tua disposizione. Da questo acciaio e da 5...10 spire di filo morbido isolato con una croce viene assemblato un circuito magnetico “sperimentale” con una sezione di 2...8 cm50 (il prodotto delle dimensioni aeb in Fig. 100). -sezione di 1,5...2,5 sono avvolti su uno dei suoi nuclei 2 mm2. Per ulteriori calcoli, è necessario trovare la lunghezza media della linea del campo magnetico utilizzando la formula lср = 2h + 3,14с + XNUMXа e misurare la resistenza attiva dell'avvolgimento rwind.

Inoltre, secondo lo schema mostrato in Fig. 9, assemblare la configurazione del test. T1 - autotrasformatore regolabile da laboratorio (LATR); L1 - avvolgimento su un circuito magnetico “sperimentale”. La potenza complessiva del trasformatore abbassatore T2 è almeno 63 VA, il rapporto di trasformazione è 8...10.

Aumentando gradualmente la tensione, costruire una dipendenza dell'induzione nel circuito magnetico B, T, dall'intensità del campo magnetico H, A/m, simile a quella mostrata in Fig. 10, calcolando tali valori mediante le formule:

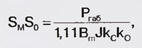

dove U e I sono le letture del voltmetro PV1, B e dell'amperometro PA1, A; F - frequenza, Hz; S è l'area della sezione trasversale del circuito magnetico “sperimentale”, cm2; w è il numero di giri del suo avvolgimento. Dal grafico risultante si ricava, come mostrato in figura, l'induzione di saturazione Bs, l'induzione massima Bm e la massima intensità del campo magnetico alternato Ht. Ad esempio, calcoliamo un trasformatore di saldatura progettato per funzionare da una rete di corrente alternata di 220 V, 50 Hz, impostando la tensione a circuito aperto Uxx = 65 V e la corrente di saldatura massima Imax = 150 A. Potenza complessiva del trasformatore Pgab=Uxx Imax = 65 150=9750 VA. Utilizzando una formula ben nota, determiniamo il prodotto dell'area della sezione trasversale del nucleo magnetico SM e l'area della sua finestra Quindi:

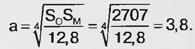

dove J è la densità di corrente negli avvolgimenti, A/mm2; ks=0,95 - coefficiente di riempimento della sezione del nucleo magnetico con acciaio; Ko=0,33...0,4 è il coefficiente di riempimento della sua finestra con rame (alluminio). Supponiamo Bm=1.42 T, l'avvolgimento primario è avvolto con filo di rame, l'avvolgimento secondario con alluminio (prendiamo il valore medio della densità di corrente J=6.5 A/mm2): SMSo=9750/(1,11·1,42·6,5·0,37·0,95)= = 2707 см4. Per i trasformatori con nucleo, si consigliano i seguenti rapporti dimensionali [6] (vedere Fig. 8): b/a-2; s/a=1,6; ore/anno=2,5...5. Avendo scelto h/a=4, calcoliamo la dimensione a, cm:

Prendendo a=40 mm troviamo le restanti dimensioni del circuito magnetico: b=2a=80mm; c=1,6a=32 mm; h=4a=160mm. EMF di un giro dell'avvolgimento del trasformatore su un tale circuito magnetico Ev \u2,22d 10-XNUMX-4Bmabc=2,22 10-4·1,42·3200·0,95 = 0,958 V. Numero di spire dell'avvolgimento secondario w2=Uxx/Eâ=65/0,958=68. Sezione del filo dell'avvolgimento secondario S2=Imax/J=150/5=30 mm2 (J=5 A/mm2, poiché il filo dell'avvolgimento secondario è in alluminio). Il numero di spire dell'avvolgimento primario w1=U1/EB=220/0,958=230. Corrente massima dell'avvolgimento primario I1max=lmax·w2/w1=150-68/230=44,35 A. Sezione del filo di rame dell'avvolgimento primario S1=l1M/J=44,35/8=5,54 mm2. Sia l'avvolgimento primario che quello secondario di un trasformatore a barra sono solitamente divisi in due parti identiche, posizionandole su due nuclei del nucleo magnetico. Ciascuna delle parti collegate in serie dell'avvolgimento primario è composta da 115 spire di filo con un diametro di almeno 2,65 mm. Se si suppone che le parti della bobina primaria siano collegate in parallelo, ciascuna dovrebbe contenere 230 spire di filo di metà sezione trasversale - con un diametro di almeno 1,88 mm. L'avvolgimento secondario è analogamente diviso in due parti. Se gli avvolgimenti sono cilindrici, per ottenere una caratteristica di carico decrescente del trasformatore, è necessario collegare in serie al secondario un resistore con una resistenza di 0,2...0,4 Ohm da un filo di nicromo con un diametro di almeno 3 mm. Per un trasformatore con avvolgimenti a disco, questo resistore non è richiesto. Sfortunatamente, un calcolo accurato dell'induttanza di dispersione di un tale trasformatore è praticamente impossibile, poiché dipende anche dalla posizione degli oggetti metallici vicini. In pratica, i calcoli vengono eseguiti utilizzando il metodo delle approssimazioni successive con aggiustamenti ai dati di avvolgimento e di progetto del trasformatore sulla base dei risultati dei test dei campioni fabbricati. La metodologia dettagliata può essere trovata in [7]. In condizioni amatoriali, è difficile realizzare un trasformatore con avvolgimenti mobili (per la regolazione della corrente). Per ottenere più valori di corrente fissi, viene realizzato un avvolgimento secondario con prese. Una regolazione più precisa (verso una corrente decrescente) viene effettuata aggiungendo una sorta di induttore al circuito, posizionando il cavo di saldatura in una bobina. Prima di iniziare a produrre il trasformatore calcolato, è consigliabile assicurarsi che i suoi avvolgimenti saranno posizionati nella finestra del circuito magnetico, tenendo conto delle lacune tecnologiche richieste, dello spessore del materiale con cui è realizzato il telaio e di altri fattori. Le dimensioni c e h (vedi Fig. 8) devono essere "regolate" in modo tale che ogni strato dell'avvolgimento contenga un numero intero di spire del filo selezionato e anche il numero di strati sia un numero intero o leggermente inferiore al numero intero più vicino. Dovrebbe essere previsto spazio per l'interstrato e l'isolamento dell'avvolgimento. Non sempre l'opzione di maggior successo si ottiene al primo tentativo; spesso è necessario regolare ripetutamente e in modo abbastanza significativo la larghezza e l'altezza della finestra del nucleo magnetico. Quando si progettano avvolgimenti cilindrici è necessario selezionare in modo ottimale le dimensioni delle loro sezioni. In genere, viene assegnato più spazio per l'avvolgimento secondario, avvolto con filo spesso, che per il primario. Uno schizzo del progetto di un trasformatore per due valori di corrente di saldatura - 120 e 150 A - è mostrato in Fig. 11, e il suo schema di collegamento è in Fig. 12.

Ad una corrente minore corrisponde un numero maggiore di spire dell'avvolgimento secondario. Non è un errore. È noto che la tensione dell'avvolgimento è proporzionale al numero delle sue spire e l'induttanza di dispersione aumenta proporzionalmente al quadrato del loro numero. Di conseguenza, la corrente diminuisce. Gli avvolgimenti sono posti su due telai in lamiera di vetroresina spessore 2 mm. Le sezioni degli avvolgimenti primari e secondari su ciascun telaio sono separate da una guancia isolante realizzata nello stesso materiale. I fori nei telai per il nucleo magnetico sono 1,5...2 mm più larghi e più lunghi della sezione trasversale di quest'ultimo. Ciò elimina i problemi durante il montaggio. Per evitare la deformazione del telaio, durante l'avvolgimento viene posizionato saldamente su un mandrino di legno. L'avvolgimento primario è costituito da due sezioni (I' e I"), situate su telai diversi e collegate in parallelo. Ciascuna sezione è composta da 230 spire di filo PEV-2 con un diametro di 1,9 mm. Se un filo con un diametro di 2,7 mm è disponibile, le sezioni possono essere avvolte con 115 spire, ma dovranno essere collegate in serie. Ogni strato di filo, prima di avvolgere quello successivo, dovrà essere compattato con leggeri colpi di martello di legno e rivestito con vernice impregnante. (elettrocartone) con uno spessore di 0,5...1 mm è adatto come isolante intermedio. Per l'avvolgimento secondario l'autore ha utilizzato una sbarra in alluminio con sezione di 30 mm2 (5x6 mm). Se hai uno pneumatico con all'incirca la stessa sezione trasversale ma di dimensioni diverse, dovrai modificare leggermente la larghezza delle sezioni della carcassa per accogliere l'avvolgimento. Prima dell'avvolgimento, il pneumatico non isolato deve essere avvolto strettamente con nastro adesivo o panno di cotone sottile, precedentemente tagliato a strisce larghe 20 mm. Spessore dell'isolamento: non più di 0,7 mm Le sezioni II' e II" hanno 34 giri ciascuna, le sezioni III' e III" hanno 8 giri ciascuna. Il pneumatico viene appoggiato sul telaio in due strati con il lato largo rivolto verso il nucleo magnetico. Ogni strato viene compattato con leggeri colpi di martello di legno e generosamente rivestito con vernice impregnante. Le bobine prodotte devono essere asciugate. La temperatura e la durata dell'asciugatura dipendono dalla marca della vernice impregnante. Il nucleo magnetico del trasformatore è costituito da piastre di acciaio del trasformatore laminate a freddo di 0,35 mm di spessore. A differenza dell'acciaio laminato a caldo quasi nero, la superficie della lamiera laminata a freddo è bianca. È possibile utilizzare la lamiera d'acciaio proveniente dai nuclei magnetici dei trasformatori guasti installati nelle sottostazioni di trasformazione. Si consiglia di testare l'acciaio utilizzando il metodo sopra descritto. Se il valore dell'induzione massima Bm ottenuto sperimentalmente differisce in modo significativo da quello accettato nel calcolo (1,42 T), quest'ultimo dovrà essere ripetuto e i risultati tenuti in considerazione in fase di costruzione del trasformatore. Le lamiere di acciaio vengono tagliate nella direzione del rotolamento in strisce larghe 40 mm, che vengono tagliate in piastre lunghe 108 e 186 mm. Le sbavature vengono rimosse con una lima ad ago o una lima con una tacca fine. Il nucleo magnetico è assemblato “sopra il coperchio” con i più piccoli spazi possibili in corrispondenza delle giunzioni delle piastre. Il trasformatore finito viene inserito in un involucro protettivo in materiale non magnetico, come l'alluminio. È necessario realizzare dei fori di ventilazione nell'involucro. Il trasformatore è collegato a una rete a 220 V con un cavo con conduttori di alimentazione in rame con una sezione di almeno 6 mm2 e un filo di terra, collegato al nucleo magnetico del trasformatore e al suo involucro protettivo. La presa di corrente deve essere a tre pin (il terzo è collegato a terra), classificata per una corrente di almeno 63 A. I terminali degli avvolgimenti secondari sono saldamente collegati a prigionieri filettati in ottone del diametro di 8...10 mm, installati su un pannello dielettrico resistente al calore montato sull'involucro di protezione del trasformatore. Per la saldatura sono adatti fili di rame dolce con una sezione di 16...25 mm2. Gli elettrodi per la saldatura (se non sono disponibili quelli già pronti) possono essere realizzati indipendentemente, utilizzando, ad esempio, le raccomandazioni di [8]. Il filo con un diametro di 2...6 mm in acciaio dolce a basso tenore di carbonio è diviso in sezioni diritte lunghe 300...400 mm. Il rivestimento si prepara con 500 g di gesso e 190 g di vetro liquido, diluendoli con un bicchiere d'acqua. Questa quantità è sufficiente per 100-200 elettrodi. I pezzi di filo preparati vengono immersi nel rivestimento per quasi tutta la lunghezza, lasciando scoperte solo le estremità lunghe circa 20 mm, rimossi ed essiccati ad una temperatura di 20...30°C. Tali elettrodi sono adatti per la saldatura sia con corrente alternata che continua. Naturalmente possono servire solo come alternativa temporanea a quelli prodotti industrialmente. Non dovrebbero essere utilizzati per eseguire lavori critici. Letteratura

Autore: V.Volodin, Odessa, Ucraina

Macchina per diradare i fiori nei giardini

02.05.2024 Microscopio infrarosso avanzato

02.05.2024 Trappola d'aria per insetti

01.05.2024

▪ PDA BrailleNote PK per non vedenti ▪ I batteri nello spazio stanno diventando più resistenti agli antibiotici ▪ L'aglio rende gli uomini più attraenti ▪ Collegare i chip ad angoli impensabili ▪ Computer da gioco HP Envy Phoenix 810

▪ sezione del sito Fondamenti di Primo Soccorso Sanitario (FMA). Selezione di articoli ▪ articolo Olografia. Storia dell'invenzione e della produzione ▪ articolo Quale oggetto a Londra si chiamava originariamente Big Ben? Risposta dettagliata ▪ articolo fotometro a raggi X. Enciclopedia dell'elettronica radio e dell'ingegneria elettrica ▪ articolo Alzando la carta scelta rimessa nel mazzo. Messa a fuoco segreta

Homepage | Biblioteca | Articoli | Mappa del sito | Recensioni del sito www.diagram.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Lascia il tuo commento su questo articolo:

Lascia il tuo commento su questo articolo: