|

|

ENCICLOPEDIA DELLA RADIOELETTRONICA ED ELETTRICA Installazione e smontaggio degli elementi. Enciclopedia dell'elettronica radio e dell'ingegneria elettrica

Enciclopedia della radioelettronica e dell'elettrotecnica / Tecnologie radioamatoriali 7.1. Montaggio su circuiti stampati.Prima dell'installazione, i conduttori stampati e i cuscinetti di contatto devono essere preparati per la saldatura, puliti dalla pellicola di ossido e dai contaminanti. Se l'installazione viene eseguita immediatamente dopo la realizzazione del circuito stampato, è sufficiente pulire i conduttori con un tampone di calicò imbevuto di alcool. Se è passato molto tempo dalla fabbricazione della tavola e il rivestimento metallico si è scurito (ossidato), è necessario prima pulirlo finché non brilla con carta vetrata a grana fine, quindi risciacquare abbondantemente con alcool. Dopo lo sgrassaggio, un sottile strato di flusso di colofonia viene applicato con un pennello su tutti i contatti del circuito stampato (vedere Tabella 9.2). Anche gli elementi radio e i microcircuiti devono essere preparati per l'installazione e la saldatura. Per fare questo, i loro cavi vengono modellati (dando loro la forma desiderata), tagliati alla lunghezza richiesta, puliti (sezione 7.9) e stagnati. La modellatura dei conduttori viene eseguita in primo luogo per allineare le distanze tra essi e i cuscinetti di contatto e, in secondo luogo, per evitare il distacco dei conduttori stampati e dei cuscinetti quando si preme incautamente sul corpo dell'elemento. La formatura può essere eseguita utilizzando pinzette, pinze mini, pinze a becchi tondi o un semplice dispositivo (sezione 5.4). Poiché la forza di adesione della pellicola alla scheda è bassa e diminuisce con il riscaldamento, quando si saldano i collegamenti su un circuito stampato è necessario prestare attenzione per evitare il surriscaldamento, poiché ciò può causare il distacco dei conduttori e delle piazzole dalla scheda. Per la saldatura, è necessario utilizzare saldature con un basso punto di fusione: POSK 50, POS 61 e altri (vedere Tabella 9.1). La potenza di un saldatore elettrico durante la saldatura con queste saldature non deve superare i 35-40 W. In alcuni casi, nei fori dei circuiti stampati vengono installati tappi per gli elementi di sintonizzazione. La saldatura dei pistoni è un prerequisito per il funzionamento affidabile del dispositivo.

7.2. Metodo di montaggio compostoè la seguente (Fig. 7.1). Sul fondo dello stampo viene posto uno strato di massa plastica (argilla da modellare o plastilina), corrispondente alla dimensione della futura tavola; Sopra è posto uno schizzo dello schema elettrico, realizzato su carta da lucido in scala 1:1, che indica la posizione degli elementi e dei loro terminali. Lo schizzo è coperto da uno strato protettivo trasparente, come una pellicola di plastica. Successivamente, disponi gli elementi secondo lo schizzo. In questo caso, i cavi perforano lo strato protettivo, la carta da lucido e la massa plastica. Dopodiché si riempie lo stampo con il composto. Prima di installarli nella massa di plastica, i conduttori degli elementi radio vengono raddrizzati, piegati secondo lo schizzo di installazione e, se necessario, accorciati. Il principio di disposizione degli elementi del circuito è lo stesso dell'installazione convenzionale. Nei campioni sperimentali di circuiti stampati, gli elementi del circuito sono posizionati in modo tale che, dopo aver versato la custodia, si trovino sopra lo strato di composto. Negli schemi collaudati il corpo degli elementi può essere parzialmente o completamente immerso nel composto. Non è consigliabile riempire con un composto le parti in ferrite senza protezione speciale. Per l'installazione in questo modo, è possibile utilizzare resina epossidica, poliestere acrilato e composti simili. Il composto dovrà risultare trasparente e scorrevole e, dopo l'indurimento, elastico. Questi requisiti sono soddisfatti da un composto epossidico della seguente composizione (in parti in peso): resina epossidica-100, dibutilftalato da 20 a 25, polietilene poliammina da 12 a 15.

Lo spessore dello strato composto può essere 1,5-3,5 mm. Il composto viene polimerizzato prima a temperatura ambiente per 6-12 ore e dopo la rimozione dallo stampo ad una temperatura di 60-80 ° C per altre 4-6 ore.La suddetta composizione del composto garantisce un fissaggio affidabile sia parzialmente riempito che elementi non riempiti e anche resistenza dell'installazione ai carichi d'urto. La resistenza di isolamento elettrico tra i terminali delle parti è di almeno 1000 MOhm. I collegamenti elettrici vengono realizzati utilizzando un cablaggio mediante saldatura. Se è necessario sostituire gli elementi, è sufficiente riscaldare i terminali con un saldatore per sciogliere la saldatura e ammorbidire il composto epossidico vicino ai terminali per tutto lo spessore dello strato, quindi rimuovere l'elemento con una pinzetta o un gancio metallico, inseritene uno nuovo al suo posto e riempitelo con il composto. Si consiglia di implementare un circuito completamente sviluppato e configurato, se è destinato a funzionare in condizioni di elevata umidità, sotto forma di un modulo, ad es. riempire completamente di composto sia dal lato dei corpi degli elementi che dal lato di installazione. 7.3. Montaggio a pressionein materiale termoplastico (plastica vinilica, vetro organico, ecc.). I conduttori di tutti gli elementi vengono formati prima dell'installazione sulla scheda, come mostrato in Fig. 7.2. Durante l'installazione, vengono premuti sulla scheda con un saldatore affilato. In questo caso, il materiale della tavola si scioglie e il piombo viene immerso nella tavola ad una profondità leggermente maggiore del suo diametro. Quindi il saldatore viene rimosso e l'elemento viene mantenuto nella stessa posizione finché la plastica non si indurisce. I conduttori degli elementi da collegare tra loro devono essere fissati il più vicino possibile l'uno all'altro e saldati. Durante la saldatura, il fissaggio degli elementi non viene disturbato, poiché durante il riscaldamento dei conduttori non vi sono praticamente carichi meccanici su di essi e i conduttori sono trattenuti abbastanza bene dalla plastica che li avvolge. Con questa installazione è conveniente utilizzare due saldatori: uno per pressare le parti, l'altro per effettuare i collegamenti. La scheda montata e testata viene ricoperta da uno strato protettivo di colla epossidica. 7.4. Installazione di moduli fatti in casa.La progettazione e l'assemblaggio di dispositivi di piccole dimensioni, soprattutto quelli progettati per la produzione in più copie (attrezzature per l'economia nazionale, per il controllo remoto di modelli, ecc.), sono notevolmente semplificati quando si utilizzano moduli che sono unità funzionali complete. L'assieme è pre-modellato, garantendo che sia operativo senza alcuna regolazione aggiuntiva durante l'installazione da elementi standard utilizzabili con una determinata tolleranza dei parametri. Quindi controllano la stabilità del funzionamento dell'unità con la disposizione degli elementi come sarà nel modulo. Ciascun elemento viene avvolto in due o tre strati di tessuto verniciato oppure un pezzo di tubo di cloruro di polivinile viene posizionato sul corpo e posto in un supporto (Fig. 7.3). Gli elementi che hanno una sporgenza anulare sul corpo (ad esempio i diodi zener) vengono allineati lungo il diametro avvolgendo un panno verniciato. Metto i transistor in una custodia rotonda a coppie con i terminali in direzioni opposte. La piastra di bloccaggio del supporto con perni si muove sotto l'azione di una molla in acciaio nelle scanalature della guida e fissa la posizione degli elementi durante l'installazione del modulo. L'alloggiamento del supporto è realizzato in lamiera d'acciaio con uno spessore di 0,5 mm. Le dimensioni indicate nella figura sono approssimative. La dimensione A è determinata dal volume del modulo. Gli elementi sono montati mediante saldatura, l'intero blocco è isolato con tessuto verniciato e inserito in un alloggiamento schermante, realizzato in lamiera di ottone o rame di spessore 0,2-0,3 mm. Il modulo è riempito con composto epossidico o ricoperto da una piastra isolante con fori attraverso i quali passano i cavi. Un modulo così realizzato e contenente, ad esempio, due transistor KT316, cinque resistori MLT-0,125 e tre condensatori KM-5a, ha dimensioni di 12X14X15 mm.

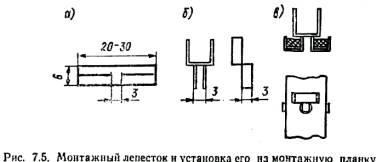

7.5. Installazione di avvolgimentoin fase di prototipazione consente una migliore conservazione degli elementi, in quanto elimina ripetute saldature dei relativi perni. L'essenza del metodo di installazione è che tutte le connessioni nel dispositivo sono realizzate con filo di rame nudo (preferibilmente stagnato), strettamente avvolto attorno ai terminali delle parti. Un semplice dispositivo può garantire un contatto elettrico affidabile nella connessione e facilitare questa operazione (Fig. 7.4). La base del dispositivo è la cartuccia del supporto del piombo da una bussola da disegno (è adatto un supporto con un foro assiale passante). Un tubo di ottone lungo circa 80 mm viene pressato sul gambo del supporto. All'estremità superiore (come mostrato in figura) del tubo sono saldate due strisce di ottone da 25X5X0,5 mm con fori di montaggio. Queste strisce formano un porta bobina con una fornitura di filo di montaggio; L'asse della bobina è una vite. Due tubi di acciaio tagliati dagli aghi di una siringa medica sono fissati nella cartuccia del portaelettrocatetere. Il tubo 1 ha un diametro esterno di 0,8 e una lunghezza di 35 mm, mentre il tubo 2 ha rispettivamente 1,2 e 25 mm. Il tubo 2 funge da guida per il filo di installazione e allo stesso tempo da taglierina che rimuove da esso la pellicola di ossido. L'estremità sporgente di questo tubo deve essere affilata perpendicolarmente al suo asse su una mola; i bordi dovrebbero essere affilati, ma senza sbavature. I bordi dell'estremità opposta del tubo vengono levigati e su di esso viene inserito un tubo guida in polivinilcloruro lungo circa 100 mm. Il tubo 1 è come un asse: viene posizionato all'uscita del pezzo e il dispositivo viene ruotato attorno ad esso, premendo con il dito l'estremità del filo di montaggio sulla scheda. In questo caso, il cavo di installazione viene estratto dal tubo 2 e avvolto strettamente attorno al terminale. Il tubo 1 deve sporgere dalla cartuccia di 4 mm e il tubo 2 di 3,7 mm. Dopo aver avvolto il filo su un terminale, il dispositivo viene trasferito su un altro terminale e così, senza rompere il filo, viene collegato il numero di terminali richiesto. La tensione del filo richiesta viene impostata utilizzando il dado. Dopo un po' di pratica con il dispositivo si ottiene un contatto elettrico abbastanza affidabile. 7.6. Strisce di montaggio, su cui i petali sono fissati senza svasatura o rivettatura, sono semplici nel design e facili da produrre. La linguetta di montaggio è ritagliata da un foglio di rame o ottone o da banda stagnata (Fig. 7.5, a). Le fessure sono realizzate su entrambi i lati. Le "antenne" dei petali sono ripiegate all'indietro (Fig. 7.5,6). Quindi il pezzo viene inserito nel foro e la striscia viene piegata, come mostrato in Fig. 7.5, c.

7.7. Morsetto per connessioni temporanee conduttori ed elementi radio è utile quando si elaborano circuiti semplici, poiché consente di collegare rapidamente i terminali di vari elementi o le estremità dei cavi di installazione (Fig. 7.6). Una staffa metallica viene inserita nel foro del circuito e ad essa è fissata una molla. I fili di montaggio spelati o i conduttori degli elementi vengono infilati nell'anello che sporge sul lato anteriore della scheda. Con la forza della molla verranno premuti l'uno contro l'altro, garantendo un contatto elettrico affidabile. 7.8. Isolamento di custodie di radioelementidurante l'installazione è possibile farlo con un pezzo di tubo di cloruro di polivinile. Per un migliore fissaggio, il diametro del tubo deve essere leggermente inferiore al corpo dell'elemento. Un pezzo di tubo 1,2-1,5 volte più lungo della lunghezza del corpo viene mantenuto in acetone per circa un'ora (o 30-40 minuti in dicloroetano). Trascorso questo tempo, il materiale del tubo si gonfia, acquisendo un'elasticità eccezionalmente elevata, il tubo si allunga e aumenta di diametro. Utilizzando una pinzetta, il tubo viene posizionato con cura sul corpo dell'elemento e tenuto all'aria aperta per almeno 2 ore durante le quali il tubo si restringe aderendo saldamente al corpo. Il tubo in eccesso è tagliato. 7.9. Ripulire le conclusioni.Quando vengono immagazzinati, i terminali dei radioelementi dopo un certo tempo vengono solitamente ricoperti da una pellicola di ossido, rendendo difficile la saldatura di assemblaggio. È comodo (e veloce) cancellare i perni utilizzando la gomma per inchiostro di uno studente. Nell'elastico vengono praticati diversi fori con una punta sottile, attraverso i quali i fili degli elementi vengono tirati con forza 3-4 volte, stringendo l'elastico con le dita. I terminali piatti vengono tirati tra due elastici strettamente compressi o attraverso una fessura ricavata nell'elastico, oppure l'elastico viene utilizzato normalmente per cancellare, posizionando il terminale dell'elemento su una superficie piana. 7.10. Pistone di montaggio in resistenza MLT.In caso di resistenza difettosa, separare attentamente il cappuccio dalla base in ceramica con una pinza e stagnarlo dall'interno. Il conduttore del cappuccio viene saldato nel foro della scheda, quindi i conduttori delle parti vengono inseriti nel pistone risultante. Questo metodo è più efficace quando si riparano i dispositivi, si modificano e si migliorano. 7.11. Pistone di montaggio dell'unità di scrittura di una penna a sferanon richiede praticamente alcuna modifica prima dell'installazione sulla scheda. La sua cavità viene pulita dai resti di pasta per scrivere calcinandola sul fuoco e risciacquando con alcool o acetone. Quindi sigillano il posto per la futura saldatura. Il pistone viene installato sul circuito stampato e la giunzione con il conduttore del circuito stampato viene saldata. La parte in eccesso dell'asta (insieme alla pallina) viene tagliata. Se necessario, la coppa del pistone può essere forata fino a un diametro di 1,5 mm. 7.12. Spirali invece di pistoniutilizzato quando è presente un numero elevato di conduttori saldati, quando non sono disponibili pistoni di montaggio già pronti del diametro e della lunghezza richiesti o del materiale per la loro fabbricazione. Una spirale di filo di montaggio stagnato viene avvolta spira dopo spira su un perno metallico di diametro adeguato, un pezzo della lunghezza richiesta viene separato con un tronchese, inserito nel foro del circuito e saldata la giunzione con il conduttore del circuito stampato. 7.13. Blocchi per l'installazione di transistor della serie MPpuò essere realizzato con tappi di plastica di tubetti, ad esempio di dentifricio. Questo montaggio di transistor fornisce una rigidità sufficiente quando il dispositivo funziona in condizioni di scuotimento e vibrazione. Per i cavi del transistor, nel cappuccio sono praticati tre fori. 7.14. Rifinitura del foro, attraverso il quale passano i cavi o i cablaggi dell'installazione, può essere realizzato utilizzando un pezzo di tubo di cloruro di polivinile. Per bordare fori su pannelli di spessore 1-2 mm è possibile utilizzare un tubo di diametro 3-5 mm. La lunghezza del segmento è determinata dalla formula l=n(d-0,6), dove d è il diametro del foro; 0,6 volte il doppio dello spessore della parete del tubo. Il tubo viene tagliato ad entrambe le estremità con un angolo di 45° (Fig. 7.7). Utilizzando un rasoio di sicurezza o un coltello affilato, tagliare con attenzione il tubo lungo la generatrice più lunga, allontanare i bordi e bordare il foro. Quando si bordano fori in pannelli di spessore 3-7 mm, vengono utilizzati tubi con un diametro di 7-15 mm. 7.15. Smontaggio di elementi multicontatto(bobine di circuito, trasformatori, relè elettromagnetici, transistor, ecc.) non solo richiede molto lavoro, ma non esclude anche la possibilità che la lamina si stacchi dalla scheda, poiché nella pratica amatoriale di solito riscaldano alternativamente i punti di saldatura e, inclinandoli parte, estrarre gradualmente i reofori degli elementi dai fori della tavola. Di seguito sono riportati tre modi esenti da questi svantaggi.

1 th way.Viene realizzato un attacco speciale per l'asta di un saldatore elettrico, simile, ad esempio, a quelli mostrati in Fig. 8.5, e e 8,8. 2 th way.Saldare ciascun terminale separatamente, utilizzando un dispositivo a forma di tubo di metallo difficile da stagnare, ad esempio alluminio. Lo spessore della parete del tubo non deve essere superiore a 0,2 mm, ovvero non superiore allo spazio tra il piombo e il foro nella tavola. Il diametro interno deve corrispondere al diametro del terminale saldato. Il dispositivo può essere realizzato da materiale in lamiera o da un tubo a parete sottile di diametro maggiore inserendovi un filo o un gambo di trapano con un diametro pari al diametro dell'uscita. Crimpare l'estremità del tubo ad una lunghezza di 5-10 mm con una pinza. Il materiale in eccesso deve essere tagliato con le forbici e il bordo deve essere limato con una lima. Il tubo prodotto deve essere fissato ad un'asta in materiale resistente al calore con bassa conduttività termica. Per dissaldare il perno è necessario metterci sopra un tubo e riscaldare la zona di saldatura e il tubo con un saldatore. Non appena la saldatura inizia a sciogliersi, il tubo, ruotando, viene inserito nello spazio tra il piombo e il foro e il saldatore viene rimosso. Dopo che la saldatura si è indurita, il tubo viene rimosso con cura. Questa operazione viene eseguita con tutte le conclusioni. Quindi l'elemento può essere facilmente rimosso dal pannello senza danneggiare la pellicola. Per lo stesso scopo, puoi utilizzare un ago di una siringa medica. La punta di un ago di diametro adeguato viene rettificata perpendicolarmente all'asse. Le sbavature devono essere rimosse e il foro all'estremità deve essere leggermente svasato. Metodo 3. La saldatura fusa viene aspirata durante lo smantellamento degli elementi multicontatto utilizzando un aspirapolvere convenzionale, collegando un tubo metallico a pareti sottili con un diametro di 5-8 e una lunghezza di 100-150 mm al suo tubo flessibile (clausola 5.45) . Il luogo in cui viene saldato il perno viene riscaldato con un saldatore. Non appena la saldatura inizia a sciogliersi, viene portato un tubo e l'area di saldatura viene ripulita dalla saldatura. Mentre si muovono attraverso il tubo, le gocce di saldatura hanno il tempo di raffreddarsi e non danneggiano il tubo dell'aspirapolvere e il sacchetto raccoglipolvere. 7.16. Smontaggio di microcircuiti(ad esempio la serie K133) può essere convenientemente realizzato inserendo un pezzo di lametta di rasoio di sicurezza sotto il corpo del microcircuito in modo che il filo tagliente appoggi contro i giunti di saldatura di due o tre terminali esterni. Riscaldando contemporaneamente questi punti di saldatura con un saldatore, la lama viene spostata con forza in direzione dei terminali successivi. Questo separerà i perni dalla scheda. Dopo aver dissaldato una fila di terminali in questo modo, procedere con un'altra fila. I microcircuiti con terminali a pin possono essere smontati utilizzando i metodi indicati nel paragrafo 7.15. 7.17. Impugnatura per rimozione trucioliconsente di rimuovere rapidamente il chip, riducendo la probabilità che si surriscaldi. In questo caso, il riscaldamento viene effettuato con un gruppo speciale saldatore o ugello, riscaldando tutti i terminali contemporaneamente (Fig. 8.5, 8.8). L'impugnatura è realizzata con una clip a coccodrillo. I denti delle ganasce della pinza vengono tagliati, vengono praticati due fori, vengono rivettate piastre di acciaio larghe 7 mm e spesse 1 mm, quindi le loro estremità vengono piegate l'una verso l'altra con un angolo di 90°. Le estremità della pinza vengono inserite sotto l'alloggiamento del microcircuito dalle estremità, le saldature vengono riscaldate e il microcircuito viene rapidamente rimosso dai fori della scheda (o rimosso dalle piastre di contatto). Se i microcircuiti sono installati sulla scheda uno accanto all'altro, in modo che la presa terminale non possa essere installata, è possibile realizzare una presa laterale con piastre di forma leggermente diversa. La larghezza della parte operativa delle piastre deve essere uguale alla lunghezza del corpo del microcircuito. Alle estremità delle piastre sono realizzate delle asole con larghezza e passo simili ai pin del microcircuito. Lo sapevate?. 7.18Il controllo di tutti gli elementi radio prima dell'installazione garantirà la funzionalità e la corretta configurazione del dispositivo. La maggior parte degli elementi radio può essere controllata con un tester convenzionale e i condensatori, compresi quelli di bassa capacità (decine e persino unità di picofarad), in assenza di un capacimetro, possono essere controllati utilizzando le cuffie. Un condensatore caricato da una fonte di tensione si scarica nella resistenza dei telefoni e l'idoneità viene giudicata dal clic del telefono. Maggiore è la capacità del condensatore (a tensione costante), più forte sarà il suono della scarica. Quando si esegue tale test, è necessario applicare una tensione non superiore alla tensione nominale per questo tipo di condensatore. 7.19Quando non è possibile sostituire un particolare microcircuito con uno identico, ma ce n'è uno adatto al suo scopo funzionale e ai suoi parametri in un altro caso, è possibile realizzare un blocco adattatore da un foglio di fibra di vetro o getinax. Il microcircuito è montato su un blocco adattatore, che è collegato tramite contatti a un circuito stampato. I pali di contatto sono costituiti da pezzi di filo con un diametro di 0,4-0,5 mm. 7.20 Se la scheda finita non ha i perni di montaggio installati e non li hai a portata di mano e non c'è modo di seguire i consigli nei paragrafi. 7.10-7.12, quindi, al fine di preservare il circuito stampato durante la selezione degli elementi, pezzi di filo di rame stagnato con un diametro di 0,5-0,6 mm vengono saldati nei punti di montaggio richiesti e gli elementi selezionati vengono saldati ad essi. Una volta completata la configurazione, le sezioni di filo vengono rimosse e l'elemento selezionato viene saldato. 7.21È possibile smontare un microcircuito con terminali a pin riscaldando attentamente il circuito stampato dal lato di saldatura nella fiamma di una lampada ad alcool. 7.22È conveniente rimuovere l'isolamento dai cavi di installazione con un coltello speciale, che può essere ricavato da un pezzo di lama di seghetto. È necessario rilasciare la tela (sezione 1.3), praticare un foro con un diametro di 2-4 mm. Collega il foro al bordo della tela con un ritaglio triangolare, affila i bordi del ritaglio. Quindi indurire la tela. Avvolgi il manico con nastro isolante e il coltello è pronto per l'uso. 7.23L'inchiostro per la scrittura su tubi in PVC può essere preparato sciogliendo 6 g di nigrosina in 50 ml di alcool etilico e aggiungendo 50 ml di cicloesano. 7.24. I conduttori d'argento dei radioelementi, le piastre di contatto, i cuscinetti possono essere puliti dalla pellicola di ossido, ad esempio, con una soluzione di acido cloridrico al 2-5% per un minuto a 50 °C, immergendoli nella soluzione o strofinando ripetutamente con un tampone inumidito in una soluzione soluzione calda. Quindi è necessario risciacquare abbondantemente e asciugare. 7.25Se riscaldi una vite piena di vernice con un saldatore prima di svitarla, la vernice si ammorbidirà e la fessura non verrà danneggiata dal cacciavite. 7.26Prima del montaggio è utile rivestire le viti degli elementi di fissaggio per antenne o altri dispositivi posti all'aperto con una miscela di grafite e olio per macchine o speciale lubrificante a base di grafite, dopo questo trattamento potranno essere facilmente svitate anche dopo diversi anni. 7.27Puoi svitare bulloni e dadi arrugginiti bagnando prima il giunto con cherosene o trementina (o immergendolo in uno di questi liquidi) e dandogli fuoco dopo un po' di tempo. Dopo la combustione del liquido rimanente, la connessione filettata, di norma, può essere strappata. 7.28Un dado arrugginito con filettatura M8 (o più) può essere svitato se si praticano delle tacche profonde 1-2 mm su una o tre delle sue facce con uno scalpello e si inumidisce la filettatura con cherosene. Autore: tolik777 (alias Viper); Pubblicazione: cxem.net

Macchina per diradare i fiori nei giardini

02.05.2024 Microscopio infrarosso avanzato

02.05.2024 Trappola d'aria per insetti

01.05.2024

▪ Adattatore trasparente per fotocamere ▪ Sensore di immagine OmniVision OV13 da 13850 MP per dispositivi mobili ▪ Moduli WiFi Espressif ESP32-WROVER per applicazioni IoT Voice ▪ Il prodotto transgenico provoca allergie ▪ Le lumache hanno aiutato a creare la colla chirurgica

▪ sezione del sito Elettricista. PTE. Selezione di articoli ▪ L'articolo di Del? Molto semplicemente: è il denaro degli altri. Espressione popolare ▪ articolo Fu Colombo lo scopritore dell'America? Risposta dettagliata ▪ articolo Diritti e doveri dei cittadini in materia di sicurezza antincendio

Homepage | Biblioteca | Articoli | Mappa del sito | Recensioni del sito www.diagram.com.ua |

Arabic

Arabic Bengali

Bengali Chinese

Chinese English

English French

French German

German Hebrew

Hebrew Hindi

Hindi Italian

Italian Japanese

Japanese Korean

Korean Malay

Malay Polish

Polish Portuguese

Portuguese Spanish

Spanish Turkish

Turkish Ukrainian

Ukrainian Vietnamese

Vietnamese

Lascia il tuo commento su questo articolo:

Lascia il tuo commento su questo articolo: